一、概述

從化學反應工程的觀點出發,研究多相催化反應動力學的目的之一是獲得所需的速率方程。所以實驗測定動力學數據就是要確定最佳的動力學模型,并確定模型中的參數。對于理想表面的催化動力學模型,所需確定的參數就是反應速率常數及吸附平衡常數。對冪函數型模型,所需確定的參數是反應速率常數和反應級數。

二、實驗目的

1、用于教學和工藝數據的測定。

2、科學研究用于催化劑評選及壽命試驗。

3、了解多功能裝置的結構與工作原理。

4、加深學生對固定床、流化床、釜式反應器的理解。

三、設備性能與主要技術參數

1、該實驗裝置主要由固定床、流化床、釜式反應器、計量泵、冷凝器、氣液分離器、空氣旋渦泵、預熱器、混合器、溫度儀表、壓力儀表、氣體轉子流量計、濕式氣體流量計、管道及閥門、不銹鋼框架、電控柜等組成。

2、固定床、流化床和釜式反應器各組件主要技術參數如下:

(1)固定床

① 不銹鋼反應器:φ20×600mm。

② 反應器三段加熱:1KW/段。

③ 智能溫控儀表、固態調壓器、固態繼電器控制,控溫精度+5℃。

④ 反應器最高使用溫度:650℃; 最高工作壓力:0.2Mpa。

⑤ 催化劑裝填量:5-30ml。

⑥ 預熱器:φ10×300mm;加熱功率1.0KW。

⑦ 冷凝器:φ40×400mm;氣液分離器:φ50×150mm。

⑧微型隔膜計量泵;功率:30W;最大流量:6L/h;沖程頻率:120/minute;吸程:2m。

工作流量=(計量泵最大流量/沖程頻率)×當前工作頻率。

⑨ 濕式氣體流量計:型號:LML-2,額定流量:0.5m3/h,容積:5L/轉,精度:±1%。

(2)流化床

① 不銹鋼反應器:φ20×660mm。

② 反應器兩段加熱:1KW/段。

③ 智能溫控儀表、固態調壓器、固態繼電器控制,控溫精度+5℃。

④ 反應器最高使用溫度:650℃; 最高工作壓力:0.2Mpa。

⑤ 催化劑裝載量:10-50ml。

⑥ 冷凝器:φ50×400mm;氣液分離器:φ50×150mm。

⑦ 玻璃轉子流量計:型號:LZB-25,測量范圍:1.6-16m3/h,介質:空氣。

⑧ 空氣旋渦泵采用HG-370型;功率:370W;風壓:11.76kPa;風量:48m3/h。

⑨ 濕式氣體流量計及微型計量泵與固定床共用,且充分利用固定床反應器為流化床的進料預熱。

(3)釜式反應器

① 反應釜由導熱油加熱爐、反應裝置、攪拌和傳動系統,以及安全閥等組成。

② 反應釜上,配有壓力表、熱電偶、氣、液相閥、安全閥,便于隨時掌握釜內物質的化學反應的情況和調節釜內物質的成份比例,并保證本釜的安全運行。

③ 不銹鋼反應器,體積:約1000ml。

④ 加熱功率:1.5KW。

⑤ 攪拌電機:功率15W,轉速:0-500r/min。

⑥ 最高使用溫度:200℃;最高使用壓力:0.15Mpa。

⑦濕式氣體流量計及冷凝器、氣液分離器與固定床共用。

四、各配件的作用原理

1、混合器 在預熱器入口前裝有一不銹鋼空罐,將兩種氣體混合均勻預熱后送入反應器反應。

2、冷凝器 是為了降低反應物的濃度,而加入了惰性氣體,(本實驗即在氣體進反應器前加入了水使其汽化)所以在出口氣體冷卻是為了除去多余的水分。

3、氣液分離器 是將氣體和液體進行分離,分離器上部氣體放空,下部得到液體產品。

4、反應器 頂部可以手動拆卸,便于催化劑的加入和更換。

5、微型計量泵 對反應所需液體原料的輸送與計量。

6、流量計采用LZB-3(0.04-0.4)L/min兩個,LZB-25(1.6-16)m3/h一個,壓力表采用Y-100型(0-0.6)MPa。

五、實驗原理

本實驗裝置是將氣固相催化反應固定床和流化床及液相釜式反應器組裝在一個控制設備內,通過電路和流程的切換可分別操作各種類型的反應。

該反應器是在一個中空圓筒的底部放置擱板,在擱板上堆積固體催化劑,氣體由上向下通過催化劑層進行反應。整個外殼包有絕熱保溫層,以保證反應器與外界不進行熱交換。這類反應器結構簡單,反應器單位體積內催化劑量大,即生產能力大。對于反應熱效應不大,反應過程允許溫度有較寬的變動范圍反應過程常采用此類反應器。本實驗裝置的載體采用的是碳化硅材料,這類載體對所附載的活性組分的活性無重大影響。載體除了起到分散作用之外還可起到支承、穩定、傳熱和稀釋作用(對于活性極高的活性組分,控制反應程度)。

在氣固相催化反應過程中,一般氣相主體中組分濃度(或分壓)、顆粒表面組分濃度、微孔內組分濃度都是不相同的。而要確定本征反應速率就是要確定微孔內組分濃度與反應速率的關系。若消除了內、外擴散的影響,則氣相主體中組分濃度、顆粒表面組分濃度、微孔內組分濃度相同,就容易由實驗來確定本征動力學方程。

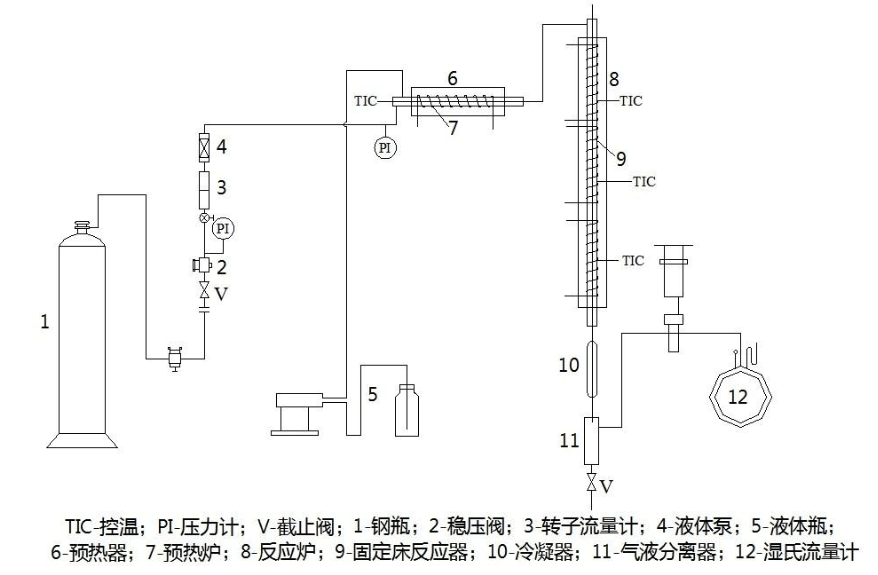

六、設備流程圖

七 、實驗操作步驟

(1)固定床反應

1、檢查各設備是否完好,熱電偶有無脫,開始實驗。

2、將反應器內填充一定量的催化劑,(從加熱爐中取出反應器,擰動上面的螺帽,放入一定量催化劑)。

3、通入實驗所需的原料氣,調節氣體流量,兩種原料氣分別進入混合器中,兩原料氣混合均勻后進入到預熱器內。

4、打開電源開關,開啟加熱開關,將混合后的氣體預熱至一定溫度,預熱溫度為可調。

5、打開計量泵開關,通入一定量的液體使其汽化,汽化后的氣液從反應器頂部進入,在反應器內進行反應。

6、反應后的氣液從反應器底部出來,通過冷凝器將多余的水份除去,冷凝后的氣液通過氣液分離器將其分離,氣體通過濕式氣體流量計計量后放空,液體從氣液分離器底部出來,得到液體產品。

7、反應器分三段控溫,最高使用溫度650℃,在操作過程中嚴格控制實驗操作溫度,防止超溫現象,減少活性組分的變化,避免燒結、分解等造成催化劑的失活。

8、每隔一定時間取一次樣,用色譜儀分析。并記錄反應器的溫度、壓力、原始氣體組成和進料流速。

(2)流化床反應

1、通入實驗所需的原料氣,并調節氣體流量,兩氣體同時進入混合器中,在混合氣內充分混合,打開電源開關,開啟固定床反應器加熱開關,將混合氣預熱至一定溫度。

2、開啟計量泵開關,通入一定量的液體使其汽化,液體流量直接通過計量泵計量,,汽化后的氣液從流化床反應器的底部進入,開啟加熱開關,將反應器上段、下段、反應器加熱至一定溫度。

3、打開氣泵開關,調節氣體流量,空氣和各股原料氣一起由底部進入反應器內。

4、反應器內的溫度可達650℃,通入空氣后,催化劑在反應器內流化運動。觀察反應器各段溫度,同時記錄實驗所需的數據。

5、每隔一定時間取一次樣,用色譜儀分析。實驗所得數據填寫在表格內(數據表格自擬)。并對實驗測得的數據進行分析與討論。

(3)反應釜

1、反應器上有導熱油加入、排出口,進料口,壓力顯示儀表,放空閥等組件。

2、反應釜溫度控制由智能化的溫度數顯式控制儀來完成,該控制儀是有PID自整定調節功能,使釜內溫度達到最佳控制精度。通電后直接對介質加熱,熱慣性小,控溫精度高。

3、旋轉攪拌的驅動電機為伺服直流電機, 當電機啟動后,攪拌器對介質進行攪拌。

4、反應過程產生的釋放氣體、惰性氣體等經冷凝器、氣液分離器、濕式氣體流量計后放空。

5、操作結束,停止加熱,導熱油無須排出。

八、注意事項

1、催化劑的活性通常都隨時間的延續而降低。在實驗中需注意催化劑的結構變化、物理中毒、化學中毒,這三個要點都是造成催化劑失活的原因。

2、在實驗過程中,由于操作不當也會引起催化劑的失活,如超溫、進氣中毒物超指標等。為保證正常運行,必須做到:(1)嚴格控制操作溫度,防止超溫現象,減少活性組分結構變化,避免燒結、分解等造成的永久性失活。(2)必要的恢復活性處理。

九、實驗數據記錄

固定床反應器實驗數據表格

1. 原始記錄

| 時 間 (s) | 反應器 | 預熱器 | 反應物料流量 | ||||||

| 電流 (A) | 溫度 ℃ | 電流 (A) | 溫度℃ | 電流 (A) | 溫度℃ | 電流 (A) | 溫度 ℃ | ||

| 上段 | 中段 | 下段 | |||||||

2. 物料平衡

| 序號 | 1 | 2 | 3 | 4 | 5 | 6 |

| 取樣時間 | ||||||

| 反應前物料質量 | ||||||

| 反應后物料質量 | ||||||

| 損失 | ||||||

| 產率 |

流化床反應器實驗數據表格

1. 原始記錄

| 時 間 (s) | 反應器 | 預熱器 | 反應物料流量 | ||||

| 電流(A) | 溫度 ℃ | 電流(A) | 溫度 ℃ | 電流(A) | 溫度 ℃ | ||

| 上 段 | 下 段 | ||||||

| 1 | |||||||

| 2 | |||||||

| 3 | |||||||

| 4 | |||||||

| 5 | |||||||

2. 物料平衡

| 序號 | 1 | 2 | 3 | 4 | 5 | 6 |

| 取樣時間 | ||||||

| 反應前物料質量 | ||||||

| 反應后物料質量 | ||||||

| 損失 | ||||||

| 產率 |

釜式反應器實驗數據記錄表

| 序 號 | 時 間 | 反應物料量 | 產出物料量 | 產 率 |

| 1 | ||||

| 2 | ||||

| 3 | ||||

| 4 | ||||

| 5 |

(3)反應釜

1、檢查各設備是否完好,熱電偶、電熱管接線有無脫落,開始實驗;

2、往反應釜中加入一定量蒸餾水開動攪拌電機清洗數次,排盡蒸餾水;

3、配制11%的ZnSO4 100g,10%Na2CO3 80g,同時加入反應釜中;

4、打開導熱油加熱開關、攪拌電機開關;

5、調節溫度控制儀表,控制溫度在80℃左右;

6、在80℃下一般反應時間在60至80分鐘內反應完全;

7、實驗結束,排出釜中物料,將反應釜清洗干凈。

固定床反應器實驗數據表格

1. 原始記錄

| 時 間 (s) | 反應器 | 預熱器 | 反應物 料流量 | ||||

| 電流 (A) | 溫度 ℃ | 電流 (A) | 溫度 ℃ | 電流 (A) | 溫度 ℃ | ||

| a | a | b | b | ||||

| 1 | |||||||

| 2 | |||||||

| 3 | |||||||

| 4 | |||||||

| 5 | |||||||

| 6 | |||||||

2. 物料平衡

| 序號 | 1 | 2 | 3 | 4 | 5 | 6 |

| 取樣時間 | ||||||

| 反應前物料質量 | ||||||

| 反應后物料質量 | ||||||

| 損失 | ||||||

| 產率 |