一、產品功用

機械傳動中,功率的損失主要由軸承摩擦、傳動零件間的相對滑動和攪動潤滑油等因素造成的。效率表示能量的利用程度,效率是評定傳動質量優劣的重要指標之一。

蝸輪蝸桿傳動效率測試實驗臺是采用傳感器、微機等先進測控技術的多媒體可視化綜合實驗臺,操作方便、效果直觀等優點,用于測試圓柱蝸輪蝸桿傳動或蝸輪蝸桿傳動的效率,適于開放實驗室配備。

實驗項目及內容:

1、蝸輪蝸桿傳動效率、轉速和載荷的測定與分析;

2、掌握測量轉矩、轉速、效率、功率等方法

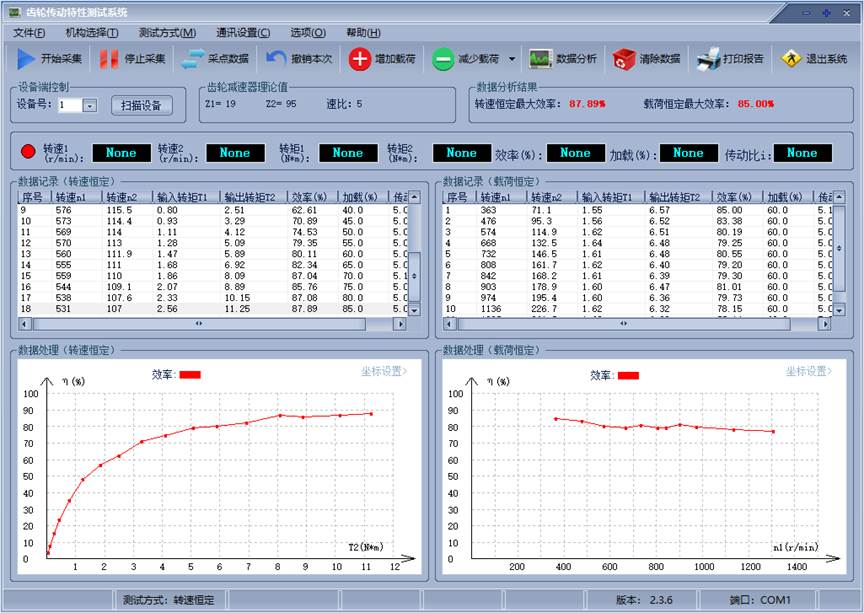

圖1.實驗臺外觀圖(僅供參考具體以實物為準)二、產品特點

1、蝸輪蝸桿傳動效率測試實驗臺組件采用整體式結構,提高了裝配精度,安裝調整、更加迅速方便;

2、蝸輪蝸桿傳動效率測試實驗臺除設計有測試電機力(轉矩)傳感器外還設計有磁粉加載力(轉矩)傳感器,可測試并反饋磁粉加載器輸出轉矩,如此取樣數據是磁粉加載器的實際轉矩,使傳動效率測量精度更高。

3、蝸輪蝸桿傳動效率測試實驗臺操作簡便、安全、直觀性強、傳感器測量精度高,系統數據傳輸穩定可靠;使用RS232串口與計算機通訊。

4、蝸輪蝸桿傳動效率測試實驗臺外形為工作臺板+箱體落地式結構,工作臺板材料為高強度冷軋鋼板,經铇、銑、平磨等工序精工制作,表面光亮,達二級平板精度,剛度大、抗震性能好。鋼制件精加工表面均作防銹處理,發蘭、鍍鎳;箱體表面噴塑平整光滑清潔、無劃跡和脫落斑點。箱體底部裝有可調地腳螺栓和活動輪,便于實驗室調整布置。

5、具有傳動機構輸入軸和輸出軸轉速波動特性的測試功能,在機構傳動過程中能實時得到輸入、輸出軸轉速的平均值、最大值、最小值、回轉不勻率及轉速波動曲線。

6、具有自動控制和手動控制測試功能,四路LED數碼顯示器,可顯示主動輪轉速、主動輪轉矩、被動輪轉速、被動輪轉矩等

7、配備專用實驗軟件(見圖2),對數據進行處理、分析,可以顯示、保存、打印實測實驗曲線。

圖2. 測試軟件主界面

三、實驗原理、方法、步驟

1、實驗原理

蝸輪蝸桿傳動效率測試實驗臺結構如圖1所示:

實驗臺的動力自一臺直流調速電機輸出,電機的轉軸由一對軸承支架 托起在實驗臺的底座 上,因而電機的定子連同外殼可以繞轉軸擺動。轉子的軸頭通過聯軸器 與齒輪減速器 的主動齒輪軸相連,直接驅動齒輪軸轉動。電機機殼上裝有測矩杠桿,通過電機測矩傳感器 ,可測出電機工作時的輸出扭矩(即齒輪減速器的輸入扭矩)。

被測減速器 為一級齒輪減速器,其箱體固定在實驗臺底座上,圓柱減速器傳動比i=5,其動力輸出軸(從動齒輪軸)上裝有磁粉制動器,改變制動器輸入電流的大小即改變負載制動力矩的大小。

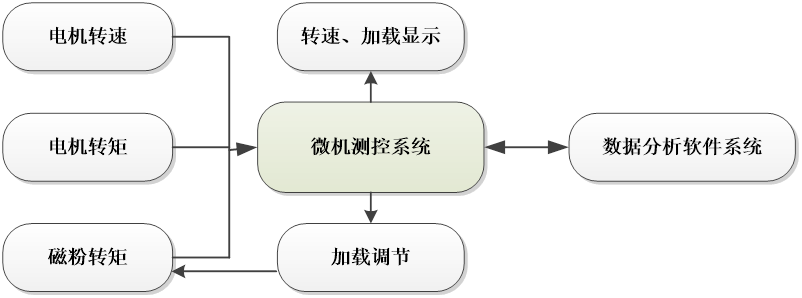

實驗臺面板上布置或裝有電機轉速調節旋鈕和加載旋鈕,以及轉速和加載顯示器件等,電機轉速、輸入、輸出力矩等信號通過單片機數據采集系統輸入上位機數據處理后即可顯示并打印出實驗結果和曲線。實驗臺原理框圖如圖所示:

實驗臺原理框圖

2、 實驗測試的內容與方法:

1). 當蝸輪蝸桿傳動系統工作在一定轉速時,改變輸出負載的大小,測定蝸輪蝸桿傳動系統輸入功率P1和相應的輸出功率P2,從而的得出其傳動效率 。功率是通過測定其扭矩獲得的。

。功率是通過測定其扭矩獲得的。

2.) 當蝸輪蝸桿傳動系統工作在一定負載時,改變輸出的轉速大小,測定蝸輪蝸桿傳動系統輸入功率P1和相應的輸出功率P2,亦可得到其傳動效率 。

。

3、實驗操作步驟:

1)準備工作

(1) 將實驗臺與微機的串口連接線連好。

(2) 用手轉動聯軸器,要求轉動靈活,沒有卡死現象。

(3) 控制面板上的電源開關放到“關”的位置,確保調速旋鈕旋在最低點。

2). 進行實驗

(1) 啟動微機,進入實驗軟件主界面,并根據實驗臺上的配置選擇齒輪減速箱。

(2) 接通電源,打開電源開關,電源指示燈亮。

(3) 緩慢順時針旋轉調節電機調速旋鈕,電機啟動,使轉速1000轉/分。

(4) 待轉速穩定后,按動加載按鈕加載,面板同時有加載次數顯示。

(5) 點擊軟件主界面“數據采集”按鈕,稍后,電機轉速、電機轉矩、負載力矩等實驗數據應發送到實驗界面。

(6) 點擊軟件主界面“數據分析”按鈕,實驗結果以及實驗曲線應在相應窗口顯示,點擊“保存” 。

(7) 將載荷設定在某一定值,從小到大(反之亦可)調節輸入轉速,中間采集數據)8次,點擊軟件主界面,分析實驗結果以及相應的實驗曲線( 、

、 )。

)。

(8) 根據實驗軟件界面提供的齒輪減速器參數以及實驗條件,進行蝸輪蝸桿傳動效率的理論值計算,與實測值進行比較,并進行誤差分析。

四、主要配置及參數:

1. 單、雙頭蝸桿蝸輪減速器:速比i=15、30各1臺

2. 直流調速電機 1臺 調速0-1500rpm ,功率 600W;

3. 磁粉制動器 50N*m 1臺

4. 壓力傳感器: 2個 精度0.5%

5. 光電測速裝置:2套

6. 裝拆工具 1套

7. 專用軟件光盤 1張;

8. 使用說明與實驗指導書 1本

9. 外形尺寸 約800×450×1000mm;

10. 重量:約110 kg。